(8540 productos disponibles)

Los hornos de fusión de silicio se utilizan para fundir silicio y formar fundición de silicio, y la **temperatura de fusión del silicio** es el rango de temperatura ideal para fundir silicio en hornos. Incluyen hornos de arco eléctrico, hornos de inducción, hornos de resistencia y hornos de paja, entre otros. A menudo, la temperatura de fusión del silicio oscila entre 1260 °C y 1540 °C (2300 °F a 2800 °F). Esta sección proporciona una breve descripción general de los diferentes tipos de hornos de fusión de silicio.

Horno de arco eléctrico de carburo de silicio

Varios electrodos hacen pasar grandes corrientes a través de grandes cantidades de material para fundirlo. El horno luego utiliza aire ambiente para enfriar el material fundido. Se crea un arco eléctrico cuando la electricidad pasa entre los electrodos y la carga del horno. Los hornos de arco se utilizan generalmente para fundir chatarra de acero y las temperaturas pueden llegar a los 1500 °C. El carburo de silicio y el acero se utilizan para fabricar estos hornos.

Horno de inducción para fundir silicio

Los hornos de inducción se utilizan comúnmente para fundir silicio, ya que son eficientes en energía. El proceso de fusión se lleva a cabo induciendo calor a través de bobinas electromagnéticas sin crear ningún impacto de carbono. Los hornos de inducción tienen un diseño de horno de crisol con una bobina que lo rodea. Las bobinas de inducción utilizan corrientes eléctricas de alta frecuencia para calentar el crisol hasta que el silicio se funde. Las bobinas generan un campo magnético que se relaciona con la producción de calor. La fuerza y la frecuencia del campo magnético crean calor en la carga metálica. Estos hornos son eficientes y consumen menos energía.

Horno de fusión de silicio de resistencia

Con un horno de resistencia, un elemento de calentamiento térmico es responsable de crear calor, y este elemento funde el silicio. El elemento de calentamiento térmico funciona continuamente y, a veces, vierte metal fundido en moldes. Sin embargo, el horno tiene algunas limitaciones, ya que solo puede fundir pequeñas cantidades de metal a la vez. Pero sí tiene un excelente control de temperatura y puede alcanzar el calor más alto para fines de fusión. Los operadores encontrarán fácil mantener la temperatura del horno, que incluso puede ser más alta que la que logran otros hornos.

Horno de fusión por arco de vacío

Este horno proporciona la atmósfera más controlada para obtener un mayor grado de pureza. Funde la carga en una atmósfera de vacío o gas inerte utilizando un arco como fuente de calor. La fusión del metal también se puede realizar en un molde de cobre enfriado por agua o en un horno planetario. Este horno controla la reacción entre el aire y el metal fundido utilizando un vacío o un gas inerte.

Horno de crisol para silicio

El horno tiene un contenedor que es resistente al calor, y es donde se coloca el silicio y otros materiales para fundir. Una vez que los materiales se funden, funden metal sólido en el horno. Los materiales que componen los crisoles utilizados en estos hornos suelen ser grafito de arcilla y alúmina.

Horno de paja para silicio

Un horno de paja es un nuevo dispositivo que utiliza paja como combustible en hornos para la fabricación de acero. El uso de paja en la fabricación de acero mejora la calidad del producto, reduce el consumo de energía en el proceso de producción y reduce las emisiones de carbono. Al mismo tiempo, proporciona una solución para el manejo de la paja agrícola. Además de la fabricación de acero, los hornos de paja también se pueden utilizar en la construcción de materiales cerámicos para lograr un desarrollo sostenible en casi el 70 por ciento del mundo que tiene poco acceso a recursos de desarrollo.

El punto de fusión del silicio es en realidad un rango determinado por su comportamiento y estructura de fusión. La temperatura de fusión del silicio oscila entre 1414 °C y 1420 °C (2577 °F a 2588 °F). El punto de fusión del silicio para uso industrial es de alrededor de 1420 °C. Cuando se calienta por encima de este rango, comienza a fundirse, formando una masa líquida. Una vez que se enfría nuevamente, se solidifica formando una estructura cristalina. El silicio puro tiene un punto de fusión alto.

Al buscar maquinaria para fundir silicio, es importante ver los beneficios que ofrece en términos de mantenimiento. Los hornos de inducción que se utilizan comúnmente para fundir silicio pueden tener necesidades de mantenimiento variables según su diseño, naturaleza y uso. Cuanto mejor sea el cuidado que se brinde, más tiempo durará la maquinaria y tendrá menos averías con el tiempo. Se deben realizar comprobaciones periódicas para ver si hay algún signo de desgaste, daño y piezas sueltas. Cualquier signo de deterioro debe abordarse de inmediato para garantizar un funcionamiento seguro del horno de inducción. Si hay algún ajuste o reparación necesarios, deben ser realizados por un técnico cualificado.

Las bobinas de inducción eléctrica deben limpiarse periódicamente para eliminar cualquier acumulación de contaminantes. Hacer esto puede mejorar las tasas de transferencia de calor al fundir silicio. Además, los sistemas de refrigeración deben inspeccionarse con frecuencia. Cualquier obstrucción o fuga debe verificarse y abordarse lo antes posible. Utilice solo piezas de repuesto de calidad para garantizar un funcionamiento óptimo de la bobina de inducción. El fabricante proporciona un manual del operador y debe consultarse siempre que haya necesidad de conocer más sobre los requisitos específicos de mantenimiento del horno de inducción que se utiliza para fundir silicio.

En las siguientes industrias, controlar y comprender la temperatura de fusión del silicio es esencial:

Industria solar:

La industria solar utiliza principalmente la temperatura de fusión del silicio para fabricar células fotovoltaicas. El corazón de una célula solar está formado por dos capas de silicio. Los fabricantes de paneles solares deben controlar estrechamente la temperatura de fusión del silicio para crear una célula solar con excelente eficiencia y controlar las impurezas que pueden afectar la conversión de energía solar.

Industria de semiconductores:

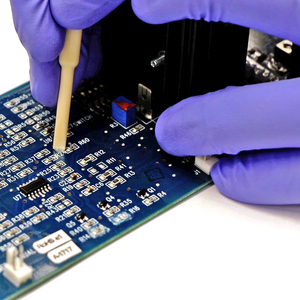

La industria de semiconductores utiliza ampliamente el silicio y su temperatura de fusión. Las excelentes propiedades electrónicas del silicio lo convierten en un material base ideal para producir transistores, diodos y circuitos integrados. Al formar obleas de silicio, los fabricantes deben prestar mucha atención a la temperatura de fusión para garantizar una cristalización y una perfección estructural adecuadas.

Industria del vidrio:

En la industria del vidrio, la temperatura de fusión del silicio es vital al fabricar varios tipos de vidrio. Por ejemplo, el vidrio de silicato está hecho de dióxido de silicio, que requiere dióxido de silicio. Al controlar con precisión la temperatura de fusión del silicio, los fabricantes de vidrio pueden fabricar vidrio con excelente transparencia, resistencia y estabilidad.

Industria cerámica:

La industria cerámica necesita la temperatura de fusión del silicio como agente de unión y modificador. Mejora la resistencia, durabilidad y estabilidad térmica de la cerámica. Además, el silicio puede modificar las propiedades de la cerámica, como la liquidez y el comportamiento de sinterización, para satisfacer diferentes requisitos de uso.

Industria de aleaciones de silicio:

La industria de aleaciones de silicio produce aleaciones de silicio controlando con precisión la temperatura de fusión del silicio. Las aleaciones de silicio poseen algunas características únicas, por ejemplo, mayor resistencia, mejor resistencia a la corrosión y conductividad eléctrica. Encuentran amplias aplicaciones en la fabricación de piezas de automóviles, maquinaria y equipos eléctricos.

Industria del carburo de silicio:

Las aplicaciones de la industria del carburo de silicio (SiC) son varios dispositivos resistentes a altas potencias y altas temperaturas, como transistores, diodos y diodos Schottky. Además, los sustratos de carburo de silicio se utilizan en la producción de diodos emisores de luz (LED).

Los compradores mayoristas deben considerar los siguientes factores antes de invertir en metal de silicio de cualquier tipo.

Diseño y capacidad del horno de fusión:

El diseño y la capacidad son parámetros críticos al considerar el tipo de horno para fundir silicona. Los hornos de inducción son populares debido a su capacidad para calentar rápida y uniformemente grandes cantidades de metal. Sin embargo, la elección también depende de la cantidad de metal que se va a fundir y producir.

Costo del horno:

El tipo de sistema de calefacción y la capacidad del horno determinarán su costo. Para las empresas que tienen la intención de utilizar el horno para fundir metal a gran capacidad de forma continua, el costo puede ser justificable.

Sistemas de control:

Los sistemas de control en un horno de fusión ayudan a regular con precisión factores como la temperatura y el ambiente. Esto lleva a resultados consistentes y predecibles. Con controles automatizados, los operadores pueden ajustar fácilmente la configuración para satisfacer las necesidades específicas de producción. Equipadas con capacidades de registro y monitoreo de datos, las computadoras de fusión pueden proporcionar información valiosa sobre las operaciones. También puede ayudar en la toma de decisiones mediante el análisis de tendencias y la identificación de áreas de mejora para aumentar la eficiencia.

Características de seguridad:

Al elegir hornos de fusión, las características de seguridad también son muy importantes. Los mecanismos de seguridad como interruptores de apagado de emergencia, aislamiento térmico, puesta a tierra, así como detectores de fugas de gas, sensores de llama y protecciones son cruciales para prevenir accidentes y garantizar una manipulación segura.

Requisitos de energía:

El tipo de energía que utiliza el horno de fusión juega un papel importante en sus costos operativos e impacto ambiental. Las opciones incluyen electricidad, gas natural, propano o diésel. Los hornos de fusión por arco eléctrico e inducción tienden a tener mayores demandas de energía.

Durabilidad:

Los frecuentes ciclos de calentamiento y enfriamiento durante la fusión del metal pueden afectar la durabilidad del horno de fusión. Elija un horno hecho con revestimientos refractarios duraderos para resistir esta tensión térmica.

P1: ¿Se puede fundir el silicio más de una vez?

A1: Sí, el silicio se puede fundir varias veces sin degradar sus propiedades, lo que es una razón por la que el silicio es un material de aleación tan popular.

P2: ¿Qué sucede cuando el silicio se calienta hasta su punto de fusión?

A2: Cuando el silicio alcanza su punto de fusión, sufre un cambio de fase de sólido a líquido. La estructura atómica del silicio se disloca y los átomos comienzan a moverse libremente, creando un material que fluye. Durante la fusión, la temperatura del silicio debe controlarse cuidadosamente porque, si se calienta en exceso, puede evaporarse.

P3: ¿Por qué se mantiene el silicio a su temperatura de fusión durante un período de tiempo?

A3: Es necesario mantener el silicio a su temperatura de fusión para garantizar que el material esté uniformemente fundido antes de la fundición. Este proceso, conocido como remojo, ayuda a eliminar las variaciones de temperatura dentro de la fusión que podrían provocar defectos en el producto final. El remojo también permite que se produzcan reacciones químicas dentro del silicio líquido, lo que puede mejorar su calidad y eliminar impurezas.

P4: ¿Se funde el silicio como otros metales?

A4: A diferencia de la mayoría de los metales, que tienen un punto de fusión distinto donde comienzan a fundirse, el silicio tiene un rango de fusión. Dentro de este rango de temperatura, la fusión se produce gradualmente a medida que aumenta la temperatura.